LES FOURS à CHAUX |

|||||

|

(texte de Paul OLLIER)

Il faut remonter à 1829 pour retrouver la trace du premier four à chaux du

Pont-d'Orb.. En effet, le "tableau indicatif des propriétés foncières, de

leurs contenances et de leurs revenus" que j'ai obtenu de la direction des

archives départementales de l'Hérault, indique que RIVIÈRE André du Bousquet-d'Orb, est propriétaire, à cette date, sur la parcelle 1078 bis , commune de Lunas section B de Taillevent, d'un bâtiment rural et four à chaux d'une

superficie de 30 mètres carrés, classé en première catégorie avec un revenu

de 18 centimes. La parcelle 1078 bis est celle qui porte le N° 36 du plan

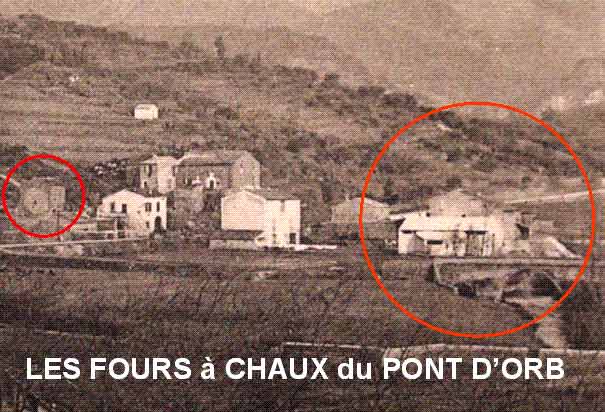

cadastral actuel. C'est le bâtiment qui se trouve dans le petit rond rouge,

à gauche, sur la carte postale. |

|

||||

|

Ils ont été construits sur les parcelles 1069 et 1070 du cadastre de 1827 portant aujourd'hui le N° 58. Ces fours, dont il sera question ici, ont été construits avant 1866 par PRADEL Augustin époux DUPY. En effet, on en trouve mention le 21 avril 1866, après son décès en 1865, dans l'acte de donation que sa veuve fait à sa fille Marie Victoire, épouse RIVIÉRE Hippolyte Jean, cultivateur demeurant à Taillevent. Ce dernier les donnera ensuite en 1898 à son fils, autre RIVIÈRE Jean HYPPOLITE, mon grand-père maternel. C'est lui qui démarrera le stade industriel de fabrication de la chaux. Pour cela il fera construire tout d'abord en 1896 le mur de soutènement du chemin conduisant aux fours ( photo 1) pour 2 308 francs, ensuite en 1898 – 1899 le moulin à chaux pour 3 153,46 francs ( photo 2) et son canal de fuite pour 234,30 francs (photo 3). |

|||||

|

|

|||||

|

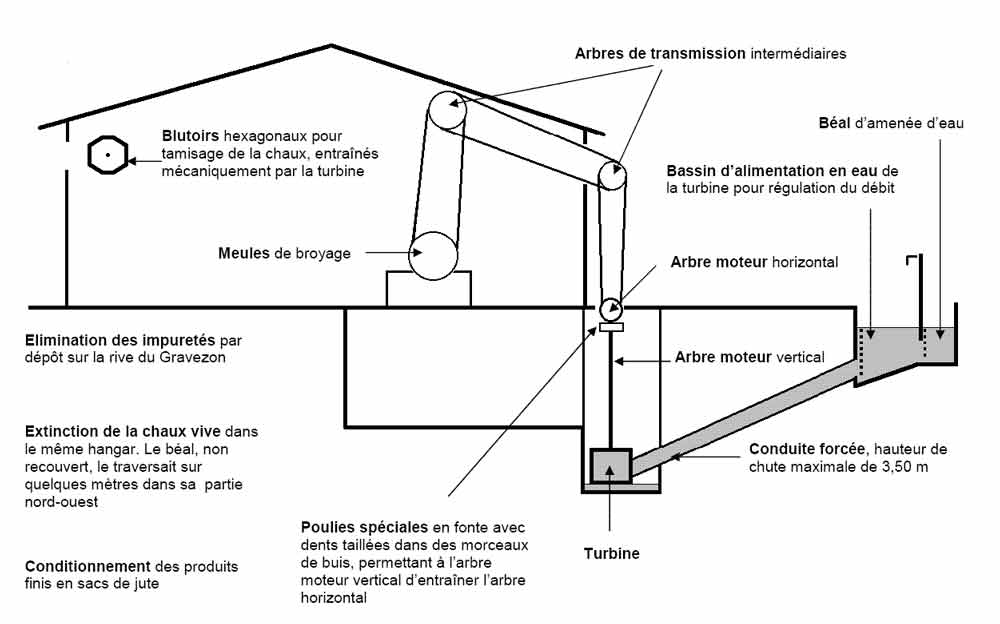

Malheureusement, je n’ai que peu d’archives comptables pour ces 30 années de production. D’une part mon grand-père n’avait rien d’un comptable et d’autre part, m’a-t-on dit, il laissait un peu aller son affaire. Ma grand-mère était certainement plus avisée que lui. Je n’ai retrouvé qu’une main courante des années 1907 à 1914. J’en ai fait difficilement le dépouillement. La meilleure année de production est 1911 : il serait sorti de l’usine 8248 sacs de chaux hydraulique représentant 346 tonnes et 26 tonnes de chaux grasse. Si ces chiffres sont exacts cela représente une production mensuelle de 31 tonnes. Le tout a été vendu 6581 francs 1911 soit l’équivalent de 113 720 francs 1999. Dans les nombreux clients, j’en ai décompté 260, figurent 13 entrepreneurs de la région : Arson à la Séguinerie, Badaroux à Bédarieux, Bonnafous à Lunas, Bugard à Saint-Beauzille de la Sylve, Charles, Chavernac, Chibaudel à Ceilhes, la compagnie des Mines, Gaston, Moffre au Bousquet-d’Orb, Pezenty à Plaisance, Séguier à Lunas. Les années antérieures à 1907, au moment où mon grand-père était en meilleure santé (il est décédé d’un coma diabétique carabiné qu’il ne soignait pas) devaient être plus rentables. Je retrouve en 1903 une commande de 150 tonnes de charbon qui représente une consommation annuelle puisque cette quantité est livrable de mai 1903 à mai 1904. Le prix est de 15 francs la tonne, départ gare de Graissessac. Et je retrouve en 1904 sa police d’assurance individuelle : compagnie la Préservatrice, agent monsieur Lamarque, au Bousquet d’Orb: pour 60,65 francs de prime annuelle, il est assuré 10000 francs en cas de décès et 10000 francs en cas d’infirmité du premier degré. En mars 1920, mon grand-père, fatigué, louait à bail son usine à chaux : à savoir « usine à chaux composée de deux fours, plate-forme qui les entoure, magasin avec un blutoir, une paire de meules et une turbine, terrains avoisinants, un béal et deux chemins » à monsieur Félix Sauvy de Camplong, pour un loyer annuel de 1750 francs avec possibilité d’achat de l’usine pour 35000 francs. Cet essai de poursuite de l’exploitation n’a pas été concluant. L’achat n’a jamais été réalisé. Comment faisait-on la chaux? Il n’est pas question dans les lignes qui suivent de la chaux produite dans le premier four. Ce premier four était alimenté par les pierres extraites du lit du Graveson. Le 7 février 1863 Joseph Brunet concède à Augustin Pradel le droit de « prendre sur sa propriété et mieux sur les bords de sa propriété située sur la rive gauche de la rivière de Graveson et en dessous du pont toute la pierre qui pourra lui servir à son four à chaux. » Le stade industriel n’a été atteint que vers 1880 lorsque mon grand-père, né à Taillevent, s’est marié, est venu au Pont d’Orb pour travailler. Les fours étaient alors alimentés par de la pierre calcaire provenant de la carrière située quelques centaines de mètres, à droite, après Lunas sur la route de Lodève. La chaux produite était destinée aux entrepreneurs en maçonnerie, aux tanneries de Bédarieux et à l’agriculture. Les cailloux étaient cassés à la massette en petits morceaux. Ils étaient chargés dans des corbeilles et déversés dans le four. On alternait une couche de roches calcaires et une couche de charbon. Une fois le four chargé jusqu’à la gueule on l’allumait. La chaux, en effet, est obtenue par calcination de la pierre calcaire. Il fallait attendre plusieurs jours pour que les pierres soient toutes calcinées. On évacuait ensuite les résidus du four dans un petit wagonnet sur une voie de 60 dont il reste encore quelques mètres de rails. On les amenait à la turbine pour être triés puis traités industriellement : extinction par mouillage, concassage, passage sous les meules, tamisage au blutoir et ensachage. Avec les pierres concassées sans eau on obtenait la chaux vive, concassées avec l’eau on obtenait la chaux éteinte. Tous ces travaux dégageaient une énorme poussière blanche qui se déposait partout. Bien qu’elle ne soit pas en couleur, on voit bien sur la photo Oustric que le toit du bâtiment est tout blanc. En 1980, lorsqu’on l’a déposé pour surélever les murs et construire un logement on a encore retrouvé des tas de chaux accumulés dans les recoins de la charpente. La turbine qui actionnait les meules avait été construite pour utiliser l’eau du béal d’irrigation. Lorsque les produits d’un four étaient traités, il n’y avait plus qu’à recommencer le processus sur un nouveau four. La dernière étape était la vente de toutes les productions. Pour faciliter le développement industriel il avait fallu construire un chemin permettant à des véhicules hippomobiles d’accéder à la plate-forme supérieure des fours. Partant de la route départementale, ce chemin conduisait par une pente ascendante à cette plate-forme où étaient stockés pierres cassées et charbon et, par une pente descendante, au hangar de broyage et de stockage des produits finis. Cela explique la configuration particulière des lieux, ce passage superposé est encore utilisé de nos jours. Le moulin était destiné à broyer les blocs de chaux produits dans les fours. Les meules étaient installées dans un bâtiment situé près des fours. La chaux vive y était amenée par des wagonnets roulant sur une voie de 60 centimètres de large. C'est une turbine hydraulique qui assurait la mise en mouvement des meules et des bluttoirs. Une conduite forcée amenait l'eau du béal à la turbine. Une vanne d'admission actionnée par un système pignon-crémaillère permettait d'en régler le débit. Le béal prélevait l'eau du Gravezon au niveau d'une pansière établie 180 mètres en amont. L'eau était ensuite restituée à la rivière par un canal d'évacuation. |

|||||

|

|

|||||

|

La turbine (à gauche) Sur la photo, l'eau est éjectée par les 3 ouvertures aménagées dans la paroi destinées au nettoyage des pales. En fonctionnement normal, ces ouvertures sont obstruées et l'eau amenée par la conduite forcée (en haut à droite) est évacuée au niveau de la base.

|

|

|||

| Vestige de mécanisme de transmission, depuis l'arbre moteur (à droite). | |||||

|

|

|

|

|||

|

La commande de la vanne de prise d'eau sur le béal. |

Le béal d'amenée d'eau de la pansière à la turbine. |

Le canal d'évacuation d'eau après passage dans la turbine. |

|||

photo 1

photo 1

Photo 2

Photo 2

photo 3

photo 3